LG240型

2022-06-01 14:37:13 来源:本站

一、LG型冻干设备组成

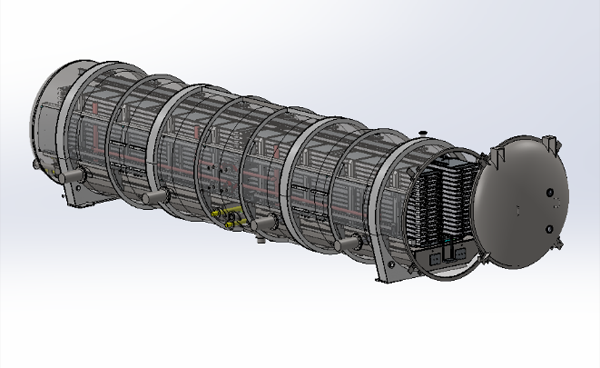

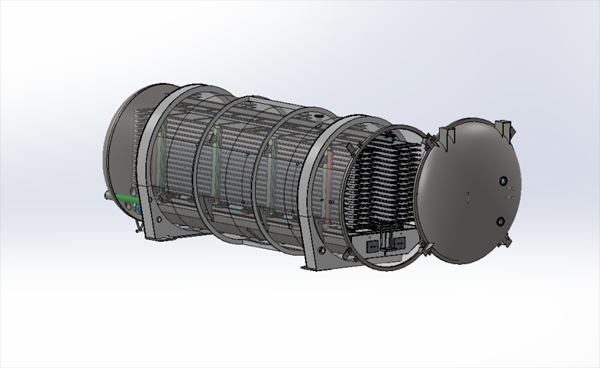

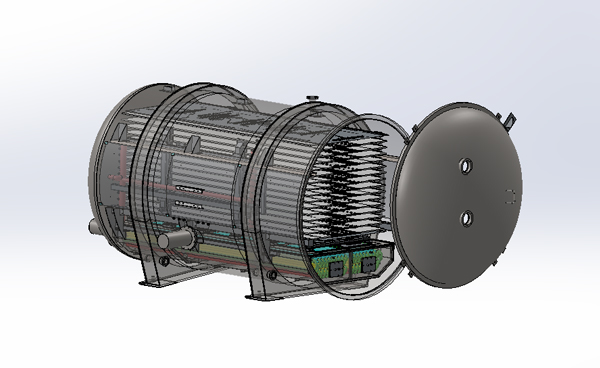

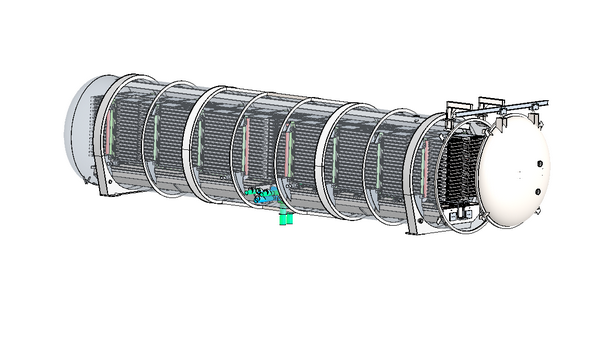

LG240型冻干设备主要由干燥仓、冷阱、加热板及配套系统组成。

二、设备参数对比

| LG240 | LG200 | LG100 | LG50 | 备注 |

参数 | |||||

干燥仓直径 | 2.9m | 2.5m | 2.5m | 2.5m | |

干燥仓总长度 | 13.5m | 13m | 7.2m | 4.2m | |

托盘尺寸(常规) | 710*610mm | 680*560 | 可按客户需求定制 | ||

托盘数量 | 540个 | 480个 | 240个 | 120个 | |

装料量 | 5.5T | 5T | 2.5T | 1.2T | 视产品情况而定 |

干燥仓材质 | 304不锈钢/碳钢 | 按客户需求选择 | |||

加热板数量 | 64片 | 64片 | 32片 | 32片 | |

加热板加热面积 | 240㎡ | 200㎡ | 100㎡ | 50㎡ | |

有效加热层数 | 17层 | 15层 | |||

加热板净空 | 75mm | ||||

加热工质 | 去离子水 | ||||

板温调节范围 | 30~120℃ | ||||

最大设计捕水能力 | 420kg/h | 360kg/h | 180kg/h | 90kg/h | |

除霜方式 | 25℃低压蒸汽融冰/电加热融冰 | 按客户需求选择 | |||

加热方式 | 蒸汽加热/电加热 | 按客户需求选择 | |||

单位脱水耗电量 | ≤1.1kw·h/kg | 蒸汽加热 | |||

单位脱水耗汽量 | ≤2kg/kg | 蒸汽加热 | |||

产能 | 业内冻干设备产能1.5倍 | ||||

单仓脱水量 | ≥4T | ||||

三、LG240型结构说明

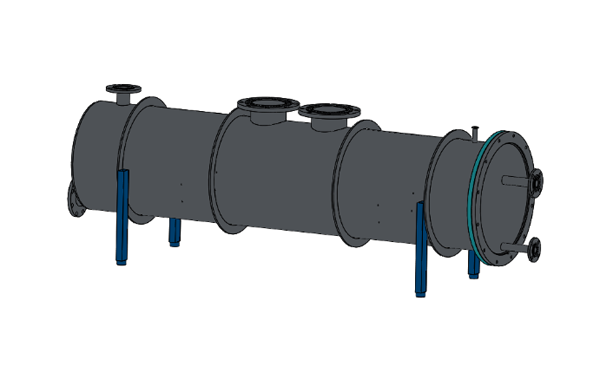

1、干燥仓系统

仓体内径φ2900mm、总长13500mm、最大高度3300mm,仓体通过管道与真空系统、加热系统、制冷系统、融冰系统等相连。仓门为旋开式或平开式,仓门上有两个观察窗,可清晰观察干燥过程仓内状况。

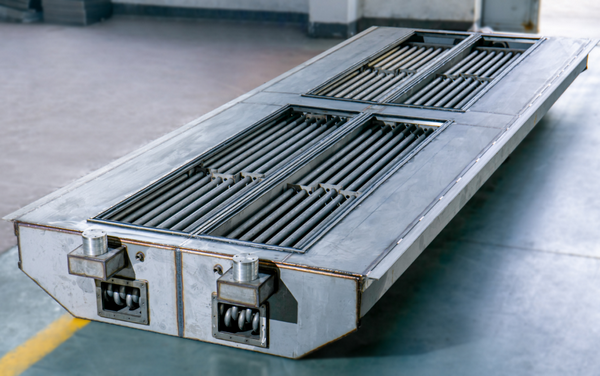

2、加热板系统

加热板材质为特制中空铝型材,经氩弧焊接而成,表面作阳极氧化处理,有较高的辐射率。加热板总成上下仓两侧均有光亮反射板,有良好的热屏蔽效果。加热板材质为铝合金6063,厚15mm、宽630mm、长5830mm,每仓72块。单块加热板面积3.7㎡,加热工质为去离子水,其最高压力0.75Mpa,加热最高温度120℃。通过加热板和热交换器之间的热水循环使冻结的水分子直接升华成水蒸气。

3、冷阱系统

冷阱又名内置式连续式水汽捕集器,它是一个304不锈钢制的梯形部件,其中包括水汽捕集盘管和交替换向门板机构。冷阱壳体位于干燥仓内最下方,外形尺寸为5278*1800*470mm,水汽捕集盘管温度可达-40℃。冷阱盘管与仓外制冷系统连接,采用氟利昂作为制冷剂,可采用满液式。冷阱壳体内置两组独立冷阱盘管,两组冷阱盘管可通过交替换向门板机构达到与干燥仓连接和隔离效果,冷阱壳体与融冰罐相连,采用低压蒸汽除冰,当一组冷阱盘管捕水时,另一组冷阱盘管除冰,并交替工作。

采用内置式冷阱,有较好的热屏蔽措施,同所有外置式或内置串联式的设备相比,水汽捕集通路短、流畅、水汽和冷阱接触均匀,水汽捕集效率提高;在同样条件下,内置式冷阱的工作温度可相对提高,能耗减少;内置式冷阱没有外置式冷阱与干燥仓相连的管道与阀门,减少了管道极难清洗的一处危险点;冷阱上部的大敞口便于清洗,更符合卫生要求。

4、热水系统

采用全闭定压式,每个干燥仓配有一个储罐,带氮气自动充放系统保持系统压力不变, 加压压力可保证系统始终处于饱和蒸汽压力下,无气泡生成,运行稳定。每个干燥仓配有一台大流量高温循环泵, 保证加热板进出口温差小,保证对物料的干燥均匀性无影响。每个干燥仓配有二个三通合流阀由温控仪按设定调节,正常运行时节省能耗,在干燥结束后时,又能迅速降温。以保证系统快速升温和降温,系统还配有超温报警及超压安全保护装置。

加热系统采用的工质为去离子水,在惰性气体氮气加压下闭式运行,保证系统内部不结垢,长期使用不降低性能。

加热热源为蒸汽,要求压力 0.7Mpa,通过加热板式换热器将去离子水加热至设定温度,可在冷却水温+10℃ 至 130℃范围内调节。

5、真空系统

采用机械泵组合。分预抽和真空两套机组,由螺茨泵和旋片泵组成,按时差为两个干燥仓预抽真空,空载抽空至 133Pa 的时间小于 20min,极限压力小于 30Pa。

维持机组可按设定分别维持两个干燥仓的真空度,额定工作压力 50Pa 以上可调。系统配有电阻式真空计用于观察粗抽时真空度变化情况,配有先进的德国进口陶瓷薄膜电容式真空计,测量精度为 0.5%,用于输出精确的压力信号供压力控制仪及压力调节阀按设定调节干燥仓内的压力。

6、融冰系统

本结构配有独特的负压蒸汽融冰系统。每个 LG 型干燥仓配有全不锈钢负压蒸汽发生器,通过管路阀门与水汽捕集器相连,由蒸汽通过管束使发生器内的水在负压下相变为低温负压水蒸汽,由控制系统控制与隔离门同步。将负压蒸汽引入待融冰的一侧冷阱,使冰融化成水后返回发生器中,左右交替完成融冰过程。负压蒸汽发生器中的水位积累至设定高度时由德国产音叉式液位计给出信号,启动排水泵将水排出。负压蒸汽融冰系统最大的特点除了可在干燥过程中融冰,无需单独的融冰时间外,并且只消耗很少一部分水产生低压蒸汽进行融霜。

7、制冷系统

采用满液式循环体制,配有专门需要的气液分离器,由制冷压缩机按需配冷,经丹佛斯公司产控制阀门按设定自动向捕集水汽一侧的冷阱输送低温制冷剂,以载冷剂状态在冷阱中满液式流动吸热,气态吸回压缩机压缩后冷凝完成制冷循环。为了系统地提升设备作业能力,同景全套引进和使用瑞典SRM冷冻设备,并根据冻干特点对制冷系统进行针对性改进,使整体能耗相对业内降低30%以上。

8、气动系统

气动系统包括一个或多个气控箱体,气控箱内装有电磁换向阀,用于操纵不同系统中的所有自动阀门。气控箱内还装配有过滤器,减压装置以及所有的气动及电气接头。该系统的作用是将电脑做出的指令实施控制其气动设备。

9、控制系统

采用主流冷冻干燥设备普遍采用的形式,即可编程序控制器 PLC,并配有工控机作为上位机,用于记录并储存各种信息和参与网络管理。本设备的配置均采用仪器以保证其可靠性和控制精度。可编程控制器采用德国西门子公司控制器,负责干燥过程的时序控制,配有 EEPROM 存储器,已由供方在设备出厂前装入控制软件并已固化,不受停电、环境干扰或误操作等的影响。带有自行编制的控温软件,可使温度调节精度值。压力控制器可按工艺要求设定干燥仓内的压力,连同进口电容式真空计,真空微调系统构成对压力的自动调节。

具有超温、超压、泵、阀故障等声、光报警功能,一套 2×LG100 型设备共由三个控制柜构成, 两个为信息处理柜,能分别处理两个仓的干燥过程。一个为强电控制柜负责按信息关停各类电机。

10、机械输送系统

由轨道、料车、料盘等组件组成。它的作用是辅助冻干仓运行和物料的生产。

架车在导轨上运行,把装有产品的料盘从前处理工段运至成品卸料工段。承载架车的钢固定在I形梁的支架上,支架再固定在水泥柱或天花板结构上,或由地面上的钢柱支承。因吊装轨道装有手动操作转轨和门式连接,从而使架车运输贯穿设备的不同工段。